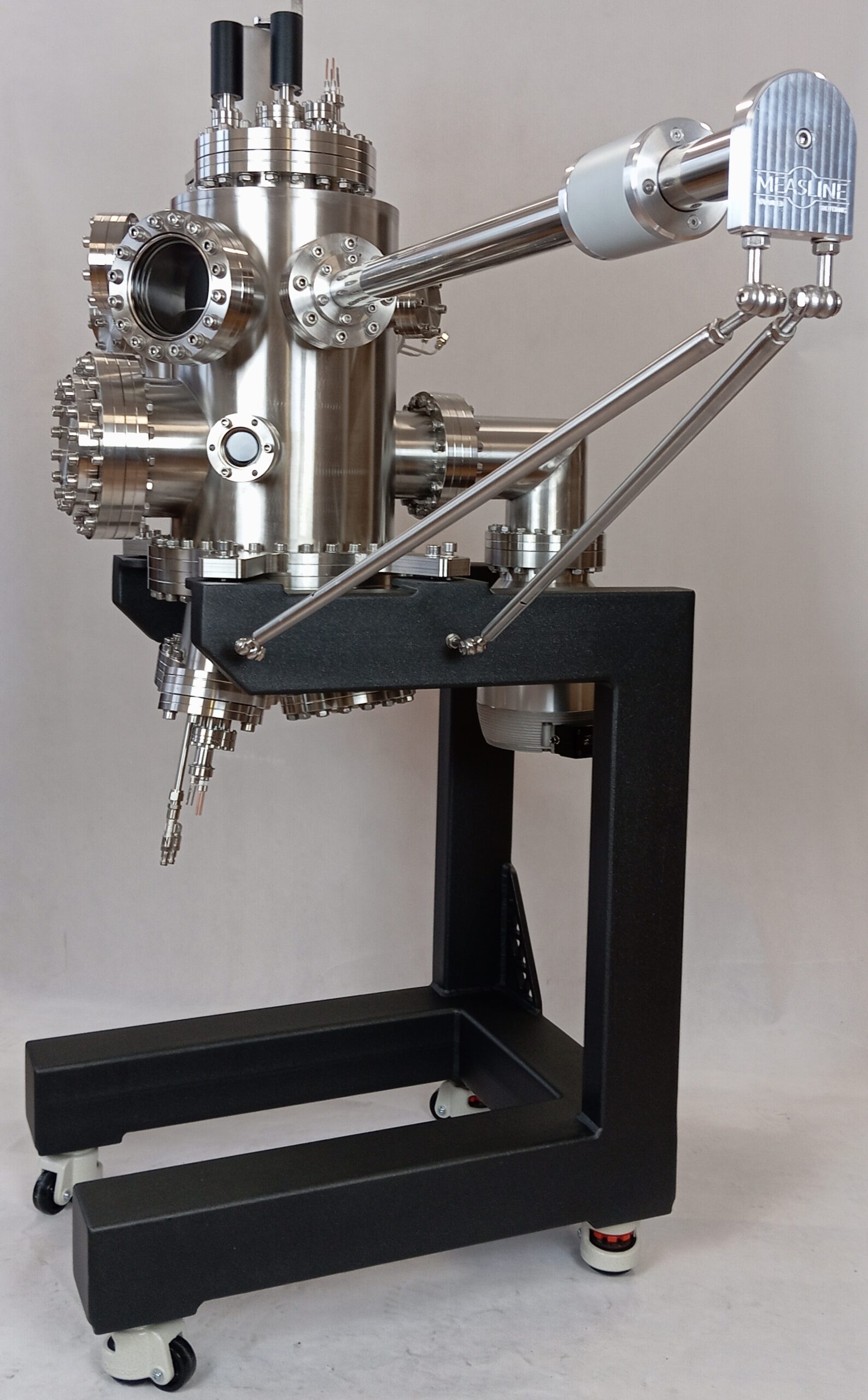

Napylarka dedykowana do nanoszenia warstw na tipy TERS

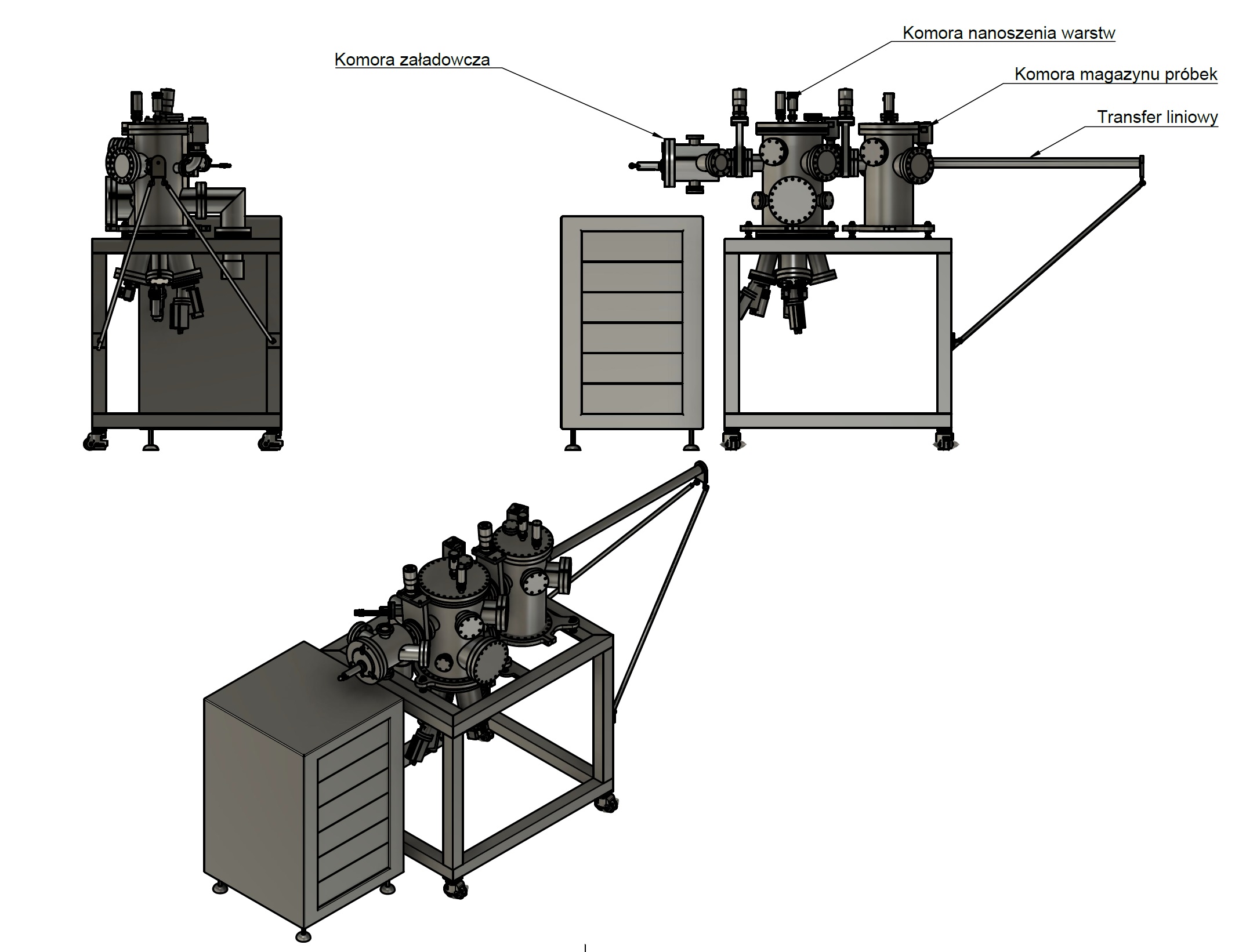

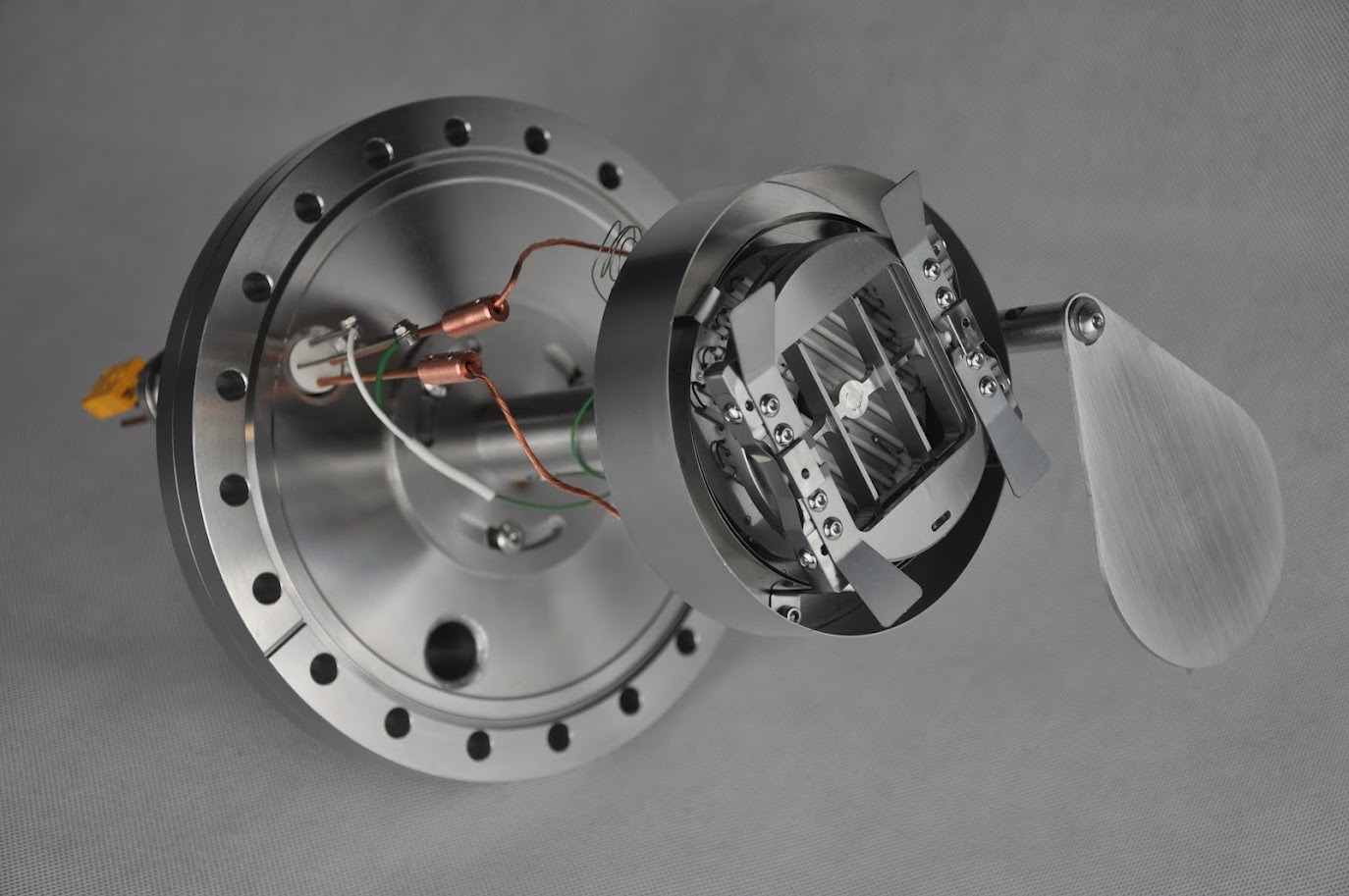

Komora termicznego nanoszenia warstw została wykonana w standardzie UHV. Jest przystosowana do zamocowania do czterech parowarek termicznych z otwieranym oknem próżniowym umożliwiającym dodawanie materiału do parowarek. Kontrola grubości nanoszonych warstw odbywa się za pomocą wagi kwarcowej.

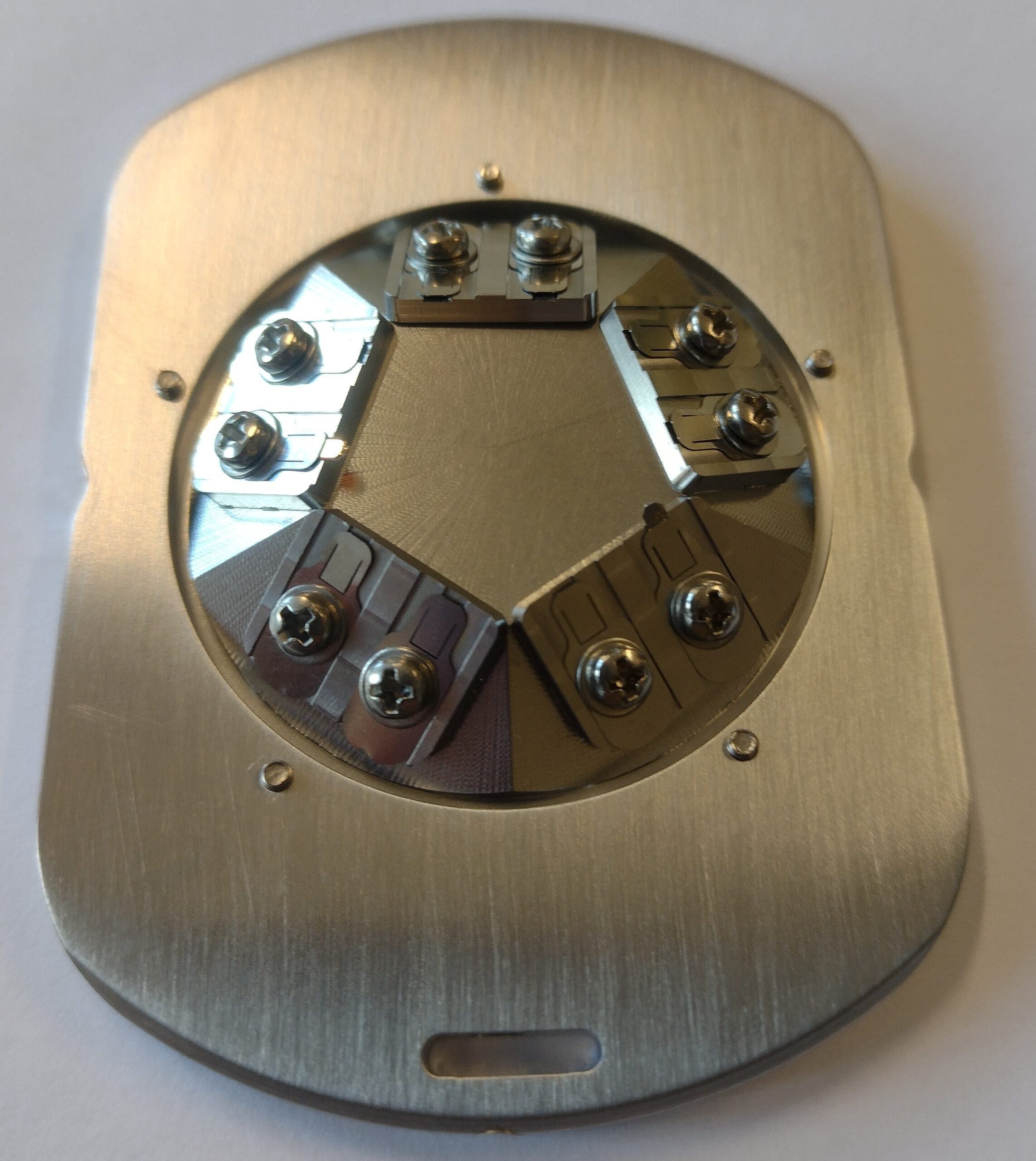

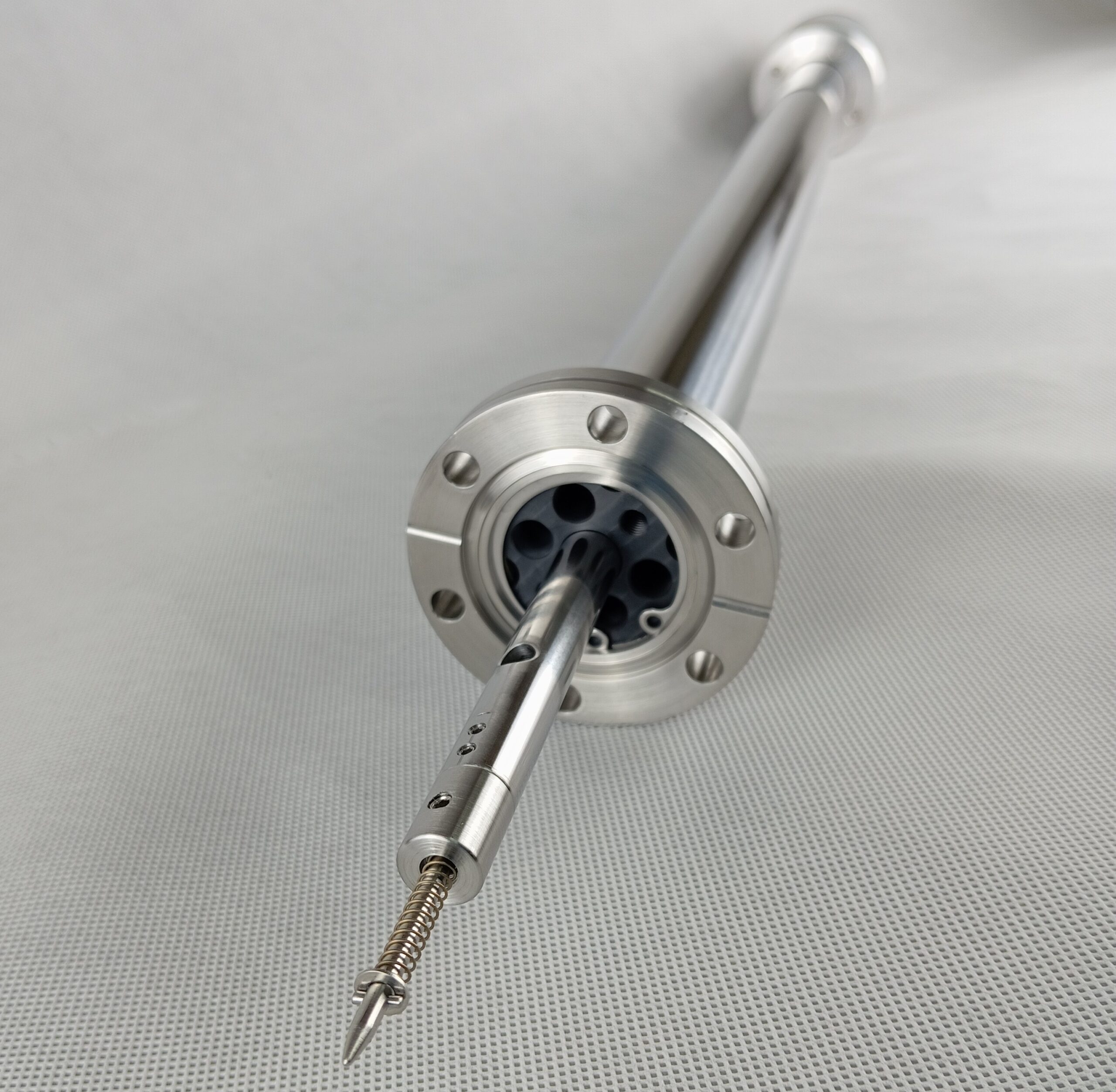

System jest wyposażony w nośnik próbek przeznaczony do montażu próbników AFM. Umożliwia to tworzenie jednorodnych powłok na ostrzach wykorzystywanych w technice TERS (Tip Enhanced Raman Spectroscopy).

Jednorodność nanoszonych warstw jest zapewniona poprzez zastosowanie stolika obrotowego o ciągłym obrocie nośnika próbek w trakcie parowania. Stolik jest przystosowany do ogrzewania próbki i stabilizowania temperatury w zakresie od temperatury pokojowej do 400ºC. Stacja wygrzewania i obrotu próbki jest wyposażona w przesłonę próbki.

Nośnik wraz z próbkami jest przenoszony z komory załadowczej do komory termicznego nanoszenia warstw za pomocą transferu liniowego, przez co próżnia w komorze nanoszenia warstw nie ulega znacznym zmianom w trakcie transferowania próbek. Po zamocowaniu nośnika próbek

w uchwycie komory załadowczej komora załadowcza może zostać odpompowana do wymaganego poziomu próżni, po czym możliwe jest otwarcie zaworu rozdzielającego komorę załadowczą i komorę nanoszenia warstw.

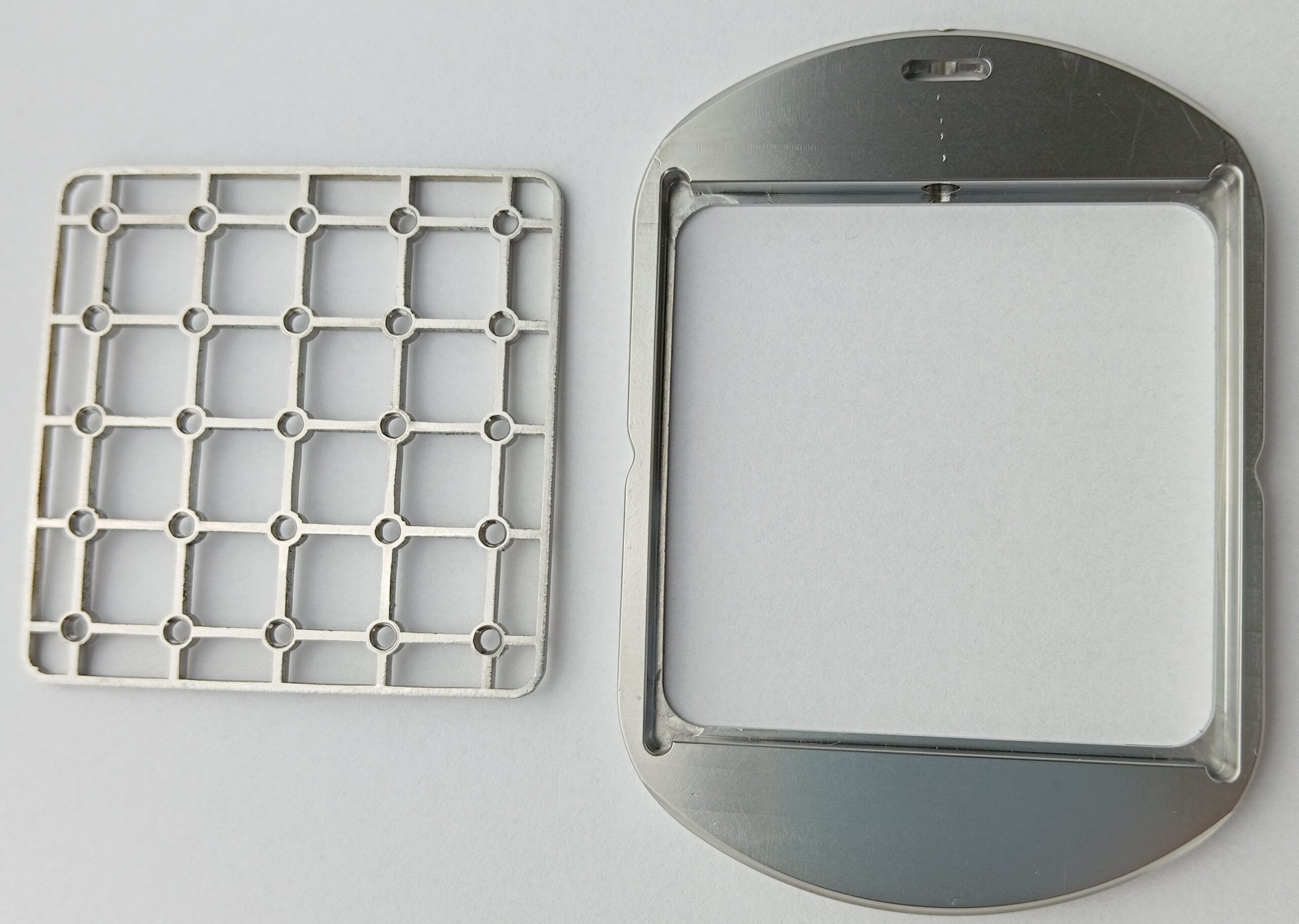

Napylarka jest przystosowana również do nośnika umożliwiającego zamontowanie innych próbek o rozmiarze maksymalnym 50×50 mm, jednoczenie możliwe jest zamontowanie większej liczby małych próbek.

System może zostać rozbudowany o komorę magazynu nośników próbek, umożliwiającą przechowywanie do 5 nośników próbek w warunkach próżniowych.

Najważniejsze cechy urządzenia:

- Komora termicznego nanoszenia warstw wykonana w standardzie UHV

- Specjalny nośnik umożliwiający montaż do 10 próbników AFM

- Urządzenie dedykowane do nanoszenia powłok na ostrza wykorzystywane w technice TERS

- Umożliwia zamocowanie do czterech parowarek termicznych

- Okno próżniowe umożliwiające dodawanie materiału do parowarek

- Komora załadowcza do wprowadzania próbek pod ciśnieniem atmosferycznym

- Transfer liniowy do transportu próbek z komory załadowczej do komory termicznego nanoszenia warstw

- Kontrola grubości warstw za pomocą wagi kwarcowej

- Możliwość wygrzewania próbek do 400ºC

- Stacja mocowania próbek zapewnia możliwość ciągłego obrotu podczas procesu nanoszenia

- Ciśnienie w komorze termicznej poniżej 10-6 mbar uzyskiwane jest po zapowietrzeniu komory suchym powietrzem lub azotem w ciągu 2 godzin przy użyciu pompy turbomolekularnej o szybkości pompowania nie mniejszej niż 200l/s. Ciśnienie bazowe po wygrzaniu komory do

150ºC przez 48 godzin <10-9 mbara.

- Komora załadowcza może być pompowana za pomocą pompy suchej do próżni poniżej10-1 mbar lub stanowiska pompowego z pompą turbomolekularną.

Specyfikacja:

| Źródło nanoszonego materiału | Do czterech parowarek termicznych |

| Temperatura pracy parowarek | do 1600ºC |

| Objętość tygla | 5 cm3 |

| Kontrola grubości warstw | waga kwarcowa |

| Temperatura próbek | od temperatury pokojowej do 400°C |

| Czas uzyskiwania próżni |

10ˉ⁶ mbar w ciągu 2 godzin od zapowietrzenia komory |

| Układ pomp |

turbomolekularna o szybkości pompowania >200 l/s sucha pompa wstępna o szybkości pompowania nie mniejszej niż 5 m³/h |

Zobacz także inne systemy do nanoszenia warstw:

Kompaktowa napylarka LPNW01 do termicznego nanoszenia cienkich warstw

System nanoszenia powłok PVDS 700 do nanoszenia warstw techniką PVD

Kompaktowa napylarka MCS 787 wyposażona w do czterech źródeł magnetronowych

Kompaktowa napylarka do metalizacji powierzchni umożliwiająca nanoszenie warstw metodą termiczną oraz rozpylania jonowego

W celu wyboru urządzenia do charakterystyki nanoszonych warstw, w tym do pomiaru grubości powłok w zakresie od nanometrów do mikrmetrów, zapraszamy do zapoznania z ofertą firmy Thetametrisis, dostępną na naszej stronie.